在庫の見える化・適正化

製造業における在庫適正化

予測分析と在庫可視化を組み合わせた

一歩進んだ在庫適正化

自動車部品サプライヤー事例

在庫管理の難しさ

自動車部品サプライヤーを例とした在庫管理の難しさ

自動車は、家電などと比較すると圧倒的に部品数が多い製品です。自動車1台を製造するために使われる部品は、ボディ、エンジン、内装品、電装品からボルトなどの細かいものまで含めると2万~3万点もあると言われています。

このように数多くの部品を必要とするため、自動車産業では、多くの部品の生産をサプライヤーが請け負い、最終組み立てを自動車メーカーが行うという分業体制をとることが一般的で、自動車部品の約7割が数百社のサプライヤーによって製造されていると言われています。

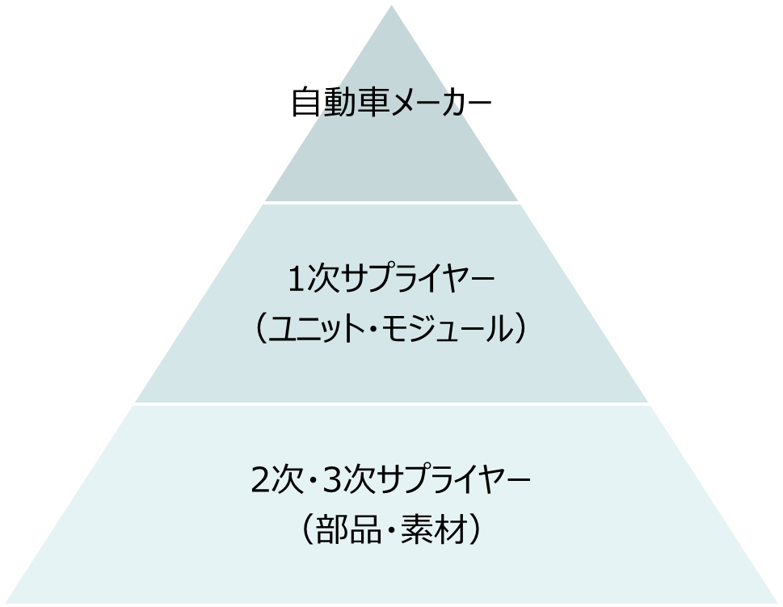

サプライヤーも、1次サプライヤー、2次サプライヤー、3次サプライヤーという構造になっています。1次サプライヤーはモジュール化した部品を自動車メーカーに納品する。2次、3次サプライヤーは1次サプライヤーが製造するモジュールに必要な部品や素材を納品するというように、各サプライヤーの作業が密接に関連するという産業構造になっています

そのため、1社の納品遅延は、サプライチェーン全体の生産計画に影響を及ぼします。最悪の場合は組み立てラインを止めてしまうことにもなりかねません。このような事態を避けるために、多めに在庫をかかえるサプライヤー企業が増える傾向にあります。

自動車産業に限らず、製造業であれば部品数の増減はあるにせよ、同じような構造であるといえるのではないでしょうか。

過剰在庫は経営にとって悪影響を与えます。在庫が増えれば、その分在庫をストックするためのスペースが必要になり、それに伴い管理費用も増します。さらに、キャッシュフローの悪化とともに借り入れ等に依存している場合は金利を負担しなければなりません。在庫を持つことは経営を行う上では必要なことですが、必要以上の在庫を持つことは、経営上の問題となります。

在庫を可視化

在庫適正化のために、SKUごとに在庫を可視化

製造業では営業部や製造現場、生産管理というそれぞれの部門が連携し、生産計画、販売計画、在庫計画を立てているのが一般的です。しかし、適正在庫と思って計画していることが、実は"勘と経験"で行われていて、本当に適正かどうかはわからないという企業が多いのも事実です。営業部門が「在庫切れを起こさないように」と言うので在庫を持っているが、本当に必要な在庫なのかという判断が難しいなど、在庫管理に対する多くの課題があります。

また、在庫といっても、資材在庫、部品在庫、仕掛在庫、完成品在庫など種類も多岐にわたります。企業によっては保守のために部品や完成品を在庫として管理することもあります。在庫の保管場所についても、複数の工場や倉庫などにまたがると正確な数量が把握しにくくなるため、重複した在庫をもち過剰在庫となってしまうケースも少なくありません。

在庫適正化のために行うべきことは、在庫状態を可視化して問題在庫を炙り出し、いち早く改善アクションを取ることなのです。

(SKU:stock keeping unitの略。在庫を管理する際に用いられる製品識別の最小単位のこと。)

適正在庫に修正するソリューション

問題在庫を見つけ出し、シミュレーションし適正在庫に修正するソリューション

在庫状態を可視化するといっても、どのようにすれば問題在庫を見つけることができるのでしょうか。エクセルのような在庫一覧表から問題在庫を見つけ出そうとすると在庫数や在庫日数でソートするしか方法はありません。しかし、販売実績などの重要な指標がないことには正しい在庫数の判断ができないでしょう。

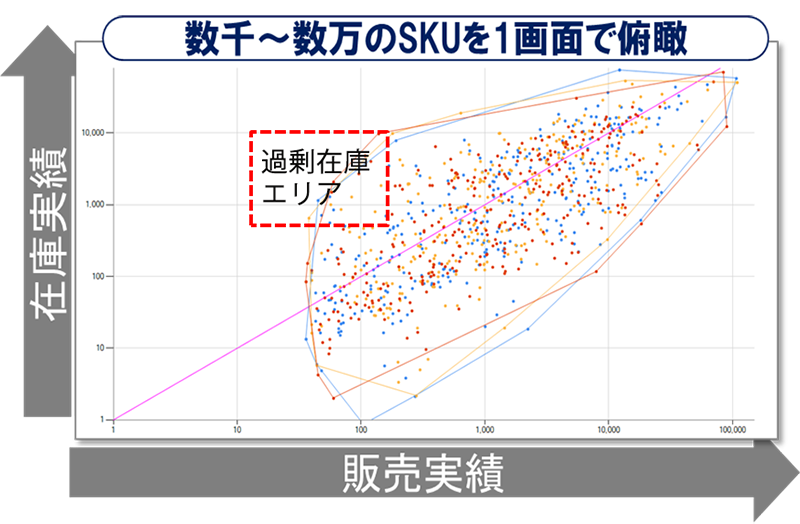

弊社が提供する「SynCAS PSI Visualizer」は、欠品、過剰在庫を見つけるための専用ソリューションです。大量品目(数千~数万)の在庫データから、問題在庫(過剰、滞留、過少在庫)を見つけ出すことができ、在庫状況を一括で把握できるようになります。

全SKUの在庫状態の可視化

下記図は、在庫実績と販売実績を軸とした分析例です。適正在庫のSKUは、販売実績と在庫実績が比例するピンクの線の近くに位置しています。販売実績が低いのに在庫実績が高い赤の破線周辺のSKUは問題在庫である可能性が高いと判断できます。

「SynCAS PSI Visualizer 」では、多角的な分析を可能にするために、縦軸・横軸に「在庫回転率」「在庫日数」「滞留日数」などの評価軸が標準で6つ用意されています。また、お客さま固有の評価軸を追加することも可能です。それらの在庫評価指標の組み合わせによって問題在庫を効率的に把握できるのです。また、問題在庫を適正値に修正するための在庫量の誘導目標を自動計算する機能や、将来在庫を調整した際の効果を確認するシミュレーション機能も提供しています。

生産・販売・在庫(PSI)の可視化

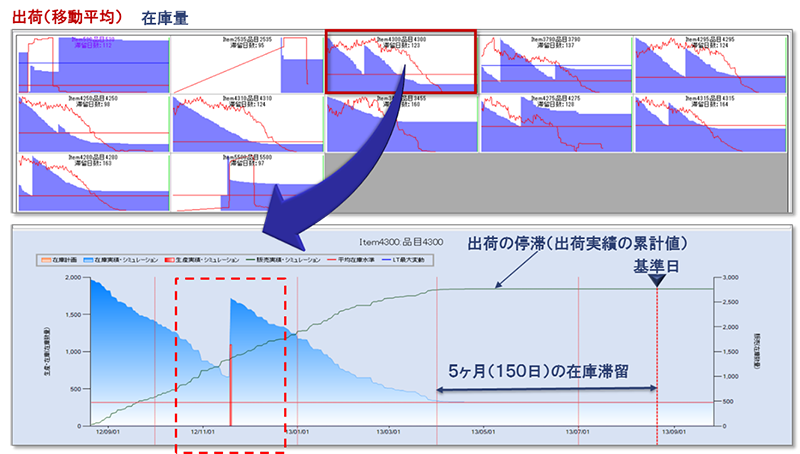

SKUごとの生産・販売・在庫(PSI)の実績やシミュレーションがビジュアルに可視化できるため、問題在庫を見つけやすくなっています。下記の図では、ブルーが在庫実績、レッドが生産実績、オレンジが累計販売実績を示しています。

販売が増え在庫が減った段階で生産を行い、在庫が増えているのが赤の破線で囲った部分です。その後、販売が止まってしまい長期間の滞留在庫となっていることがわかります。このようにビジュアル化を利用することで、SKUごとの在庫(PSI)の状況が把握しやすくなっています。

PSIの状態を可視化することで、製販会議などでの共通の認識をもてるようになり、スムーズな生産計画や在庫計画の合意形成を図ることができます。

グループ化し可視化

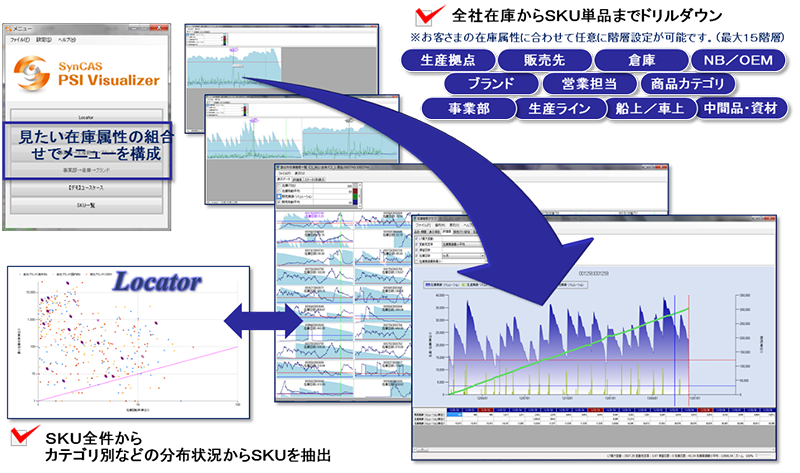

在庫をグループ化することも適正在庫の把握に役立ちます。全社在庫から生産拠点やブランド、倉庫、事業部、販売先など階層構造を定義し、可視化できます。

例えば、全社在庫から倉庫別在庫、そして製品在庫へと全体から個別にどんどん落とし込む「ドリルダウン機能」を使えば、倉庫別に偏った在庫がある場合は、それを瞬時に発見できるので移送指示の判断を支援します。さらに、倉庫別だけでなく、地域別など違うグルーピングも可能なので、偏在在庫の発生を様々な視点で把握でき、発生を最小限に抑えることが可能です。

生産拠点ごとに在庫状況を可視化すれば、適正な在庫管理ができている生産拠点とできてない生産拠点がわかるため、早期に対策をとることができます。SKU単品までドリルダウンできることで問題のある在庫の発見ができるのです。

一歩進んだ在庫適正化

予測分析と在庫可視化を組み合わせた一歩進んだ在庫適正化

在庫可視化によって把握できるのは、ある時点での在庫状態です。より進んだ在庫適正化のためには、将来の在庫状態を予測することが必要だというのが弊社の考えです。

たとえば、EDIデータや基幹系システムのデータを利用し、需給状態からの在庫予測分析を可能にしたり、在庫予測分析と在庫可視化を組み合わせることで、点の在庫適正化ではない、連続性のある線の在庫適正化が実現したりと、 EDIデータの発注データを利用することで需要の傾向を把握、欠品や在庫不足などによるライン停止という最も発生してはいけないトラブルを回避できるのです。

弊社では、多くの自動車部品サプライヤーはじめ製造業のお客様との経験から、予測分析と在庫可視化とを組み合わせることで適正な安全在庫を連続的に維持する「在庫適正化」のご提案ができるよう現在取組を始めました。

※SynCAS は、株式会社日立ソリューションズ東日本の登録商標です。